在內(nèi)蒙古某工業(yè)硅冶煉車間,紅外熱像儀傳回的實時畫面顯示,3號礦熱爐東北角的溫度正以每分鐘12℃的速度異常攀升,這個肉眼無法察覺的"溫度癌變",被紅外熱像儀精準捕獲。在傳統(tǒng)測溫手段下,這樣的隱患至少要8小時后才會暴露,而此刻,距離爐襯燒穿只剩23分鐘。這就是工業(yè)硅領(lǐng)域正在發(fā)生的技術(shù)革命:當紅外熱像儀遇上2000℃的熔爐,冶金工業(yè)獲得了透視高溫的"超感官"。

一、工業(yè)硅冶煉的溫度密碼:傳統(tǒng)測溫的"視而不見"

工業(yè)硅生產(chǎn)就像在火山口跳舞,礦熱爐內(nèi)2000℃的熔融硅水中,每0.5℃的溫度波動都可能導致數(shù)萬元損失。某西北硅業(yè)集團的統(tǒng)計顯示,傳統(tǒng)接觸式測溫手段的誤差帶達±25℃,這相當于在黑暗中射擊移動靶——爐內(nèi)真實的溫度分布始終是個謎。

更令人頭疼的是,傳統(tǒng)熱電偶就像盲人手中的探路杖:只能測量單點溫度,無法感知爐壁溫度梯度;平均每72小時就要更換,維護時還得停機降溫。這種"管中窺豹"式的監(jiān)控,讓我國工業(yè)硅電耗長期比國際先進水平高出8-12%,每年多消耗的電力相當于三峽電站10天的發(fā)電量。

1.1 溫度黑箱里的百萬賭局

在云南某硅廠的控制室里,工藝參數(shù)顯示屏永遠跳動著令人不安的數(shù)字:爐底溫度1420℃,電極溫度1880℃,出爐溫度1950℃。這些孤立的數(shù)據(jù)點構(gòu)成一個溫度迷宮,工程師們就像拿著碎紙片拼圖的偵探。去年該廠因局部過熱導致爐底燒穿的事故,直接損失超過300萬元,而紅外熱像儀后來復盤的畫面顯示,事故前48小時就已出現(xiàn)特征性的"熱漩渦"。

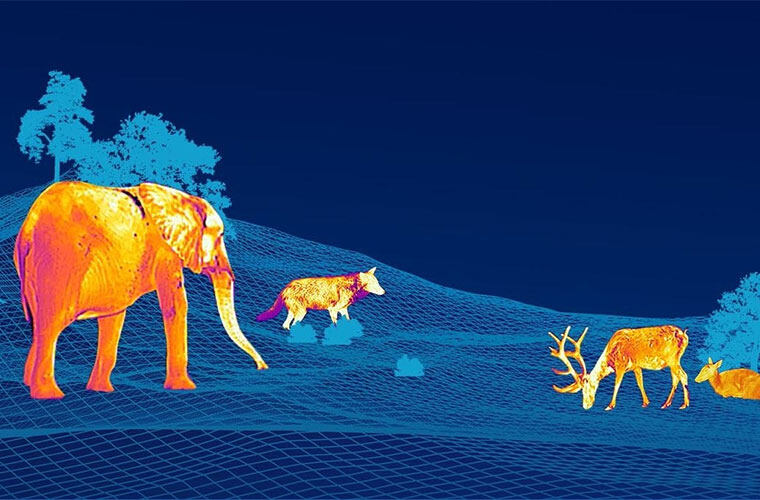

二、紅外熱像儀的"溫度翻譯":讓硅水開口說話

當紅外熱像儀架設(shè)在礦熱爐觀測口,這個沉默的硅水世界突然變得健談。384×288的紅外像素陣列,每秒生成30張溫度地圖,將爐內(nèi)熱力學狀態(tài)翻譯成可視化語言。在寧夏某企業(yè)的實踐中,工程師首次清晰看到電極尖端的熱斑分布——那些跳躍的紅色區(qū)域,正是電能損耗的"黑洞"。

通過持續(xù)監(jiān)測發(fā)現(xiàn),爐內(nèi)溫度場存在明顯的"熱舌"現(xiàn)象:當某相電極的插入深度偏差超過5cm,熱像圖會呈現(xiàn)特征性的火焰狀高溫區(qū)。調(diào)整電極控制策略后,該企業(yè)噸硅電耗直降800度,年節(jié)省電費超2000萬元。這相當于給每個礦熱爐配了位永不疲倦的"溫度翻譯官"。

三維溫度場的全息透視

最新型紅外熱像系統(tǒng)結(jié)合CT掃描技術(shù),正在構(gòu)建礦熱爐的三維溫度場模型。就像給熔爐做核磁共振,工程師能清晰看到爐料層、反應(yīng)區(qū)、熔池的溫度梯度。某特大型硅企的應(yīng)用數(shù)據(jù)顯示,通過優(yōu)化布料方式匹配溫度分布,爐況穩(wěn)定性提升40%,硅水出爐溫度波動控制在±3℃以內(nèi)。

微觀熱力學的宏觀表達

在河北某科研院所,研究人員將熱像數(shù)據(jù)與X射線衍射結(jié)合,發(fā)現(xiàn)工業(yè)硅結(jié)晶過程存在獨特的溫度指紋。當熔體溫度在1720-1750℃區(qū)間呈現(xiàn)"蜂巢狀"溫度分布時,晶體生長速度提升30%,產(chǎn)品中雜質(zhì)元素含量降低45%。這種熱力學密碼的破譯,正在重塑工業(yè)硅的結(jié)晶工藝。

三、從被動防御到主動進擊:熱像數(shù)據(jù)的智能革命

在四川某智能工廠的中控大屏上,12臺礦熱爐的熱像圖實時跳動。AI算法正在執(zhí)行"溫度考古":對比分析三年積累的200TB熱像數(shù)據(jù),尋找設(shè)備劣化的早期信號。當系統(tǒng)預警3號爐西南側(cè)爐襯減薄時,維護人員精確找到厚度僅剩8cm的危險區(qū)域——傳統(tǒng)檢測方式需要停爐48小時才能發(fā)現(xiàn)的隱患,現(xiàn)在提前30天就被鎖定。

更顛覆性的變革發(fā)生在工藝優(yōu)化領(lǐng)域。某企業(yè)通過熱像數(shù)據(jù)反推爐內(nèi)化學反應(yīng)進程,開發(fā)出動態(tài)調(diào)功系統(tǒng)。當熱像圖顯示反應(yīng)區(qū)溫度達到1880℃時,系統(tǒng)自動降低該相電極電流,使噸硅電耗突破性地降至11000度以下。這相當于教會礦熱爐"看溫度吃飯"的生存智慧。

熱像大數(shù)據(jù)的工藝反哺

積累的海量熱像數(shù)據(jù)正在成為工藝創(chuàng)新的金礦。浙江某技術(shù)團隊通過機器學習,發(fā)現(xiàn)爐口輻射熱與硅水含碳量存在非線性關(guān)系。基于此開發(fā)的智能控制系統(tǒng),使97#工業(yè)硅的合格率從82%躍升至96%,每年減少廢品處理費用500余萬元。這種數(shù)據(jù)驅(qū)動的工藝進化,正在打破老師傅的經(jīng)驗壁壘。

四、未來冶煉廠的溫度神經(jīng)網(wǎng)

當5G+邊緣計算賦能紅外熱像儀,每個測溫點都成為智能節(jié)點。在江蘇某試點項目,分布式部署的32臺熱像儀自主決策:僅將關(guān)鍵溫度特征上傳云端,原始數(shù)據(jù)在本地完成清洗分析。這種架構(gòu)使系統(tǒng)響應(yīng)速度提升至毫秒級,即便在強電磁干擾的冶煉車間,仍能保證溫度監(jiān)控零漏報。

更令人振奮的是數(shù)字孿生技術(shù)的融合。某央企打造的虛擬熔爐系統(tǒng),能根據(jù)實時熱像數(shù)據(jù)預測未來6小時的溫度演變。在最近一次模擬中,系統(tǒng)提前2小時預判到爐底碳磚的異常侵蝕,自主調(diào)度檢修資源,將非計劃停機時間壓縮了83%。這標志著工業(yè)硅生產(chǎn)進入"溫度先知"時代。

當紅外熱像儀將無形的溫度轉(zhuǎn)化為可解讀的視覺語言,工業(yè)硅冶煉這場高溫芭蕾終于有了精準的節(jié)拍器。從熱斑預警到工藝優(yōu)化,從能耗控制到質(zhì)量提升,這項技術(shù)正在重寫冶金工業(yè)的游戲規(guī)則。或許不久的將來,每個礦熱爐都會配備這樣的"溫度翻譯官",用紅外光譜講述硅水沸騰的故事,用熱力學密碼譜寫能效革命的新章。這,就是智能制造時代最動人的金屬敘事詩。